Terenzi s.r.l. - sapienza tecnologica per trasformare materiale e processi

SCROLL

Da realtà industriale specializzata nella lavorazione di metalli e materie plastiche a partner strategico per le imprese nel segno dell'innovazione. È il paradigma di trasformazione di Terenzi, azienda nata nel Milanese nel 1967 e che oggi offre servizi di co-design e co-engineering, ma anche di industrializzazione e prototipazione, oltre a fornire soluzioni per la produzione di serie, gli assemblaggi e di cablaggi certificati per prodotti realizzati in metallo o materie plastiche. L’esperienza di Terenzi spazia in diversi ambiti: segue progetti nel mondo dell’automotive e dell’interior design, collabora con aziende che operano nel settore medicale, elettrodomestico, illuminotecnico e citofonico, e ha all’attivo anche diversi progetti nell’industria del riscaldamento e in quella ascensoristica.

“Alla base di questa importante diversificazione produttiva c’è però un approccio comune: tutti gli articoli realizzati per questi diversi settori sono manufatti creati partendo dalla lamiera laminata a freddo o dallo stampaggio di termoplastici”, spiega Luca Terenzi, Ceo del Gruppo, sottolineando come la declinazione del materiale sia estremamente “flessibile”, in grado cioè di adattarsi alle specifiche esigenze di business.

Come si è evoluto negli anni il vostro brand e come vorreste evolvervi nel futuro?

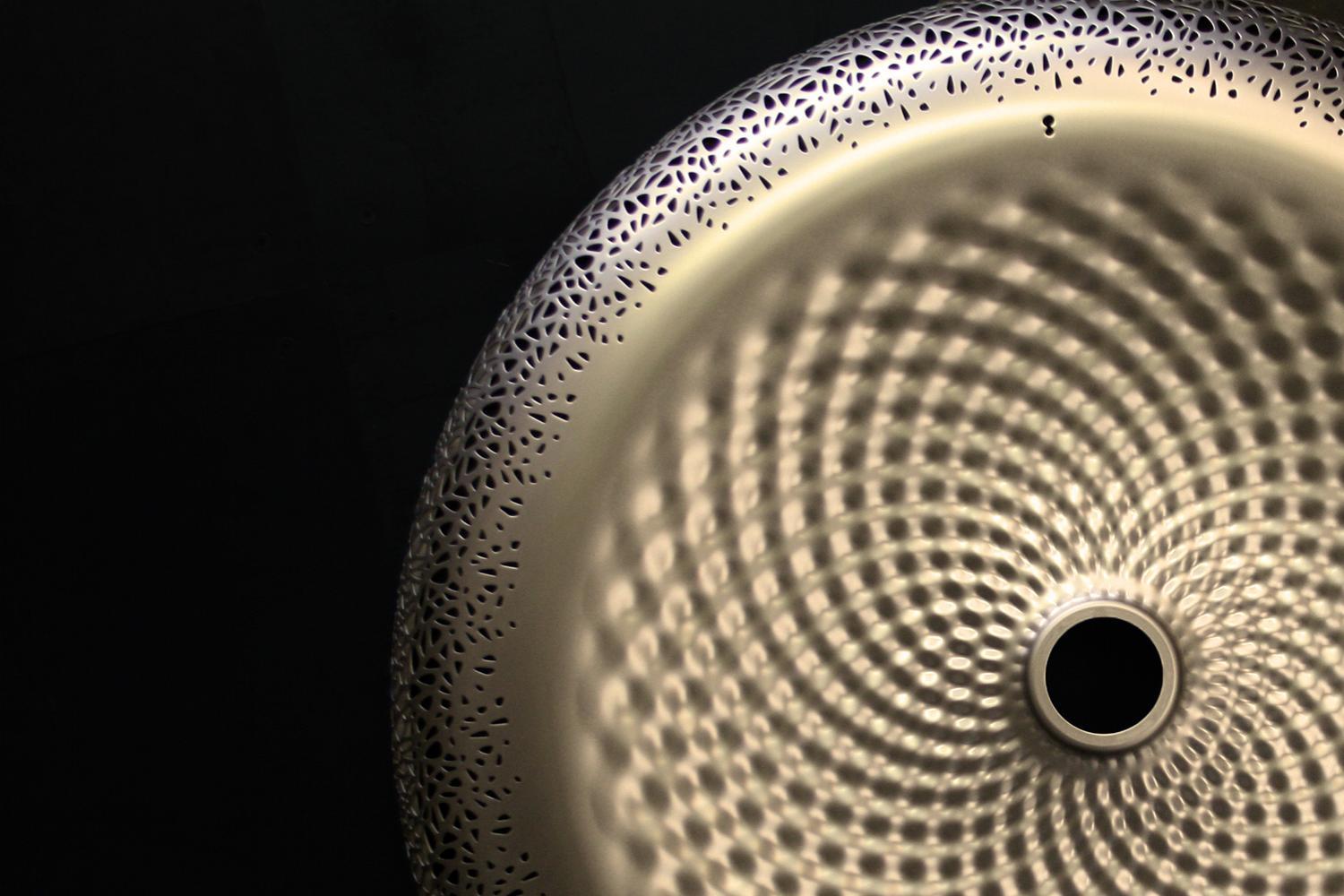

La grande esperienza che come gruppo abbiamo maturato nella lavorazione di metalli e materiali plastici, grazie anche alla collaborazione con grandi marchi italiani, ha avuto come suo naturale sviluppo la costituzione di due brand: Planium, dedicato alle superfici (pavimenti e rivestimenti) e all’interior design, e il marchio Caoscreo, maggiormente orientato invece al complemento d’arredo e all’illuminazione.

Inoltre, sempre grazie all’esperienza maturata nella lavorazione di compound termoplastici, abbiamo ulteriormente ampliato negli anni la gamma dei prodotti realizzati e realizzabili.

In che ambiti in particolare?

Primo fra tutti è interessante il nostro debutto nel mondo della musica, nell’ecosistema dei vinili. Sembra difficile a prima vista associare un’azienda come la nostra a un settore talmente fluido e creativo come quello musicale. E invece questa è un’ulteriore prova del fatto che qualsiasi materiale o lavorazione può avere una vita a sé: quello che conta è il progetto alla base e la sua estrema versatilità, come nel caso dei materiali che lavoriamo.

Nello specifico cosa avete creato per il mondo musicale?

Sotto il nostro marchio Greenyl è nato il primo disco green, perché privo del dannoso PVC, che ha caratterizzato la storia musicale dei vinili fino a oggi. Siamo convinti che questo approccio al mercato possa essere la risposta vincente per affrontare richieste eterogenee anche da diversi mercati. Questo progetto testimonia che materie plastiche e metalli possono essere tanto versatili quanto richiedere una enorme specializzazione sulla base dello specifico campo d’uso e applicazione.

Come è possibile adeguare la lavorazione di questi materiali, il taglio, la forma e l’assemblaggio ad ambiti così variegati?

L’ingrediente fondamentale sono le competenze trasversali del nostro dipartimento tecnico e di quello produttivo. L’uso sapiente delle tecnologie a disposizione che vengono declinate e supportate da attrezzaggi eseguiti sempre internamente fa sì che le linee produttive possano essere progettate ad hoc. Inoltre il nostro parco macchine è rinnovato ciclicamente, e questo consente esecuzioni sempre innovative dal punto di vista tecnologico e qualitativo grazie a un costante aggiornamento di programmi e funzionalità.

Quanto conta per Terenzi la co-progettazione col cliente e come riuscite a portarla avanti?

Si tratta di un aspetto di fondamentale importanza, perché padroneggiando noi la tecnologia produttiva possiamo dare indicazioni su come ingegnerizzare il prodotto affinché sia poi realizzabile con le tecnologie esistenti, pur mantenendo la cura e l’attenzione per ogni dettaglio del design richiesto. D’altra parte, però, raccogliere l’estrema competenza di settore dei nostri partner ci permette di applicare in modo concreto e razionale le nostre idee progettuali.

Dopo la co-progettazione c’è sempre una fase di prototipazione: come viene gestita e di quali strumenti vi avvalete?

Per il metallo possiamo contare su svariate linee: taglio laser fibra, conformazione a tecnologia combinata e macchine per la piegatura che consentono di realizzare anche i pochi pezzi utili alla messa a punto della prototipazione.

L’eventuale investimento in attrezzature e stampi ad hoc, che nelle alte tirature produttive vengono progettati e realizzati sempre al nostro interno, viene fatto all’occorrenza e in un secondo momento, cioè dalla pre-serie in poi. In caso sia necessario, inoltre, possiamo anche appoggiarci a realtà esterne fidate per lo stampaggio a iniezione di un numero limitato di pezzi, cosa che avviene per esempio per la componentistica in plastica. La fase di prototipazione e quella di pre-serie - tutte svolte in accordo con il cliente - sono fondamentali per verificare la conformità dei prodotti alle specifiche indicate dal cliente, e assicurare così la buona riuscita del progetto.

Oggi quanta innovazione e tecnologia spinta c’è in azienda e quali sono gli ambiti più “affamati” di tecnologia? Quali quelli che potrebbero beneficiare di una maggiore innovazione sul campo?

Il parco macchine Terenzi viene costantemente aggiornato con l’inserimento di apparecchiature di ultima generazione, sia per la realizzazione degli stampi, sia per le linee di produzione. È il caso per esempio del laser fibra con torre di asservimento lamiere o piegatrici con attrezzaggio automatico, sistemi di controllo del raggio di piega o macchine per lo stampaggio e iniezione elettriche (più versatili di quelle meccaniche), fino alle stampanti 3D per la prototipazione. Alla componente hardware si aggiunge sempre anche l’innovazione lato software, con soluzioni customizzate per la gestione dei flussi operativi e capaci di interagire con il gestionale aziendale.

Abbiamo inoltre automatizzato tutte le aree di stoccaggio con magazzini verticali a chiamata computerizzata, in modo da avere costantemente aggiornato lo stato delle giacenze e la rintracciabilità dei prodotti finiti, siano esse lamiere, materiale di consumo, prodotti prefiniti o componentistica per gli assemblaggi.

Inoltre stiamo procedendo in maniera sempre più decisa a un monitoraggio costante di tutti i processi produttivi in tempo reale: ogni macchina è collegata a un terminale al quale vengono inviati i dati relativi ai tempi di produzione.

Siamo convinti che continuare a innovare sia fondamentale per giocare un ruolo sempre più decisivo sul mercato e per puntare a essere sempre più competitivi, fornendo non solo competenze produttive, ma anche servizi integrati. Anche dal punto di vista qualitativo e sul fronte della sicurezza, l’informatizzazione e la robotica sono elementi fondamentali per la nostra attività.

Può a vostro avviso la robotica intelligente e intuitiva semplificare il lavoro senza “disumanizzarlo” e, al tempo stesso, rendere il vostro business più sostenibile?

La robotica può aiutare in diversi modi. Alcuni di essi sono già sotto gli occhi o, ancora meglio, sulla bocca di tutti. Altri, se vogliamo ancora più profondi e pervasivi, sono ancora da esplorare con curiosità ed entusiasmo. La presenza di un terminale mobile e interattivo, per esempio, può rivelarsi molto utile per snellire e rendere più funzionali e al tempo stesso automatizzati, una serie di processi e supportare in tal modo l’attività umana svolgendo mansioni fondamentali di raccordo, fatica, precisione, difficilmente demandabili all’uomo, ma anzi integrabili e a supporto della sua azione.

Cosa vi aspettate dalla partnership con Alto Robotics e quali sono i vostri obiettivi finali in ambito robotico?

Quello che da subito ci ha colpiti del progetto di Alto Robotics è la volontà di sviluppare una robotica flessibile e “per tutti”. E’ molto facile sviluppare sistemi automatici asserviti da robot quando le azioni da eseguire sono ripetitive e schematiche. Tutto invece cambia quando la necessità è esattamente l’opposto. Crediamo che la nostra collaborazione possa portare ad un accrescimento reciproco di vedute, un arricchimento a tutti i livelli: dai concetti astratti e teorici, alle azioni estremamente concrete e operative di cui, un’azienda come la nostra, vive quotidianamente.

Vorremmo che il prodotto realizzato da Alto per noi possa realmente diventare l’elemento in più. Una soluzione che ci permetta di strutturare quei processi complementari, ma al contempo fondamentali, alla produzione, come il controllo qualità, le movimentazioni, lo smistamento e la registrazione dei materiali. Non si tratta “solo” di funzioni accessorie, anzi. Al contrario queste sono tutte le attività che concorrono al buon esito della produzione, ma che, se non gestite al meglio, possono accrescere pesantemente i costi e ritardare o persino compromettere la produzione stessa.

Intervista di Claudia La Via